Металлургия

Строим зеленое и умное будущее!

Эффективность

Анти-помехи

Интеграция

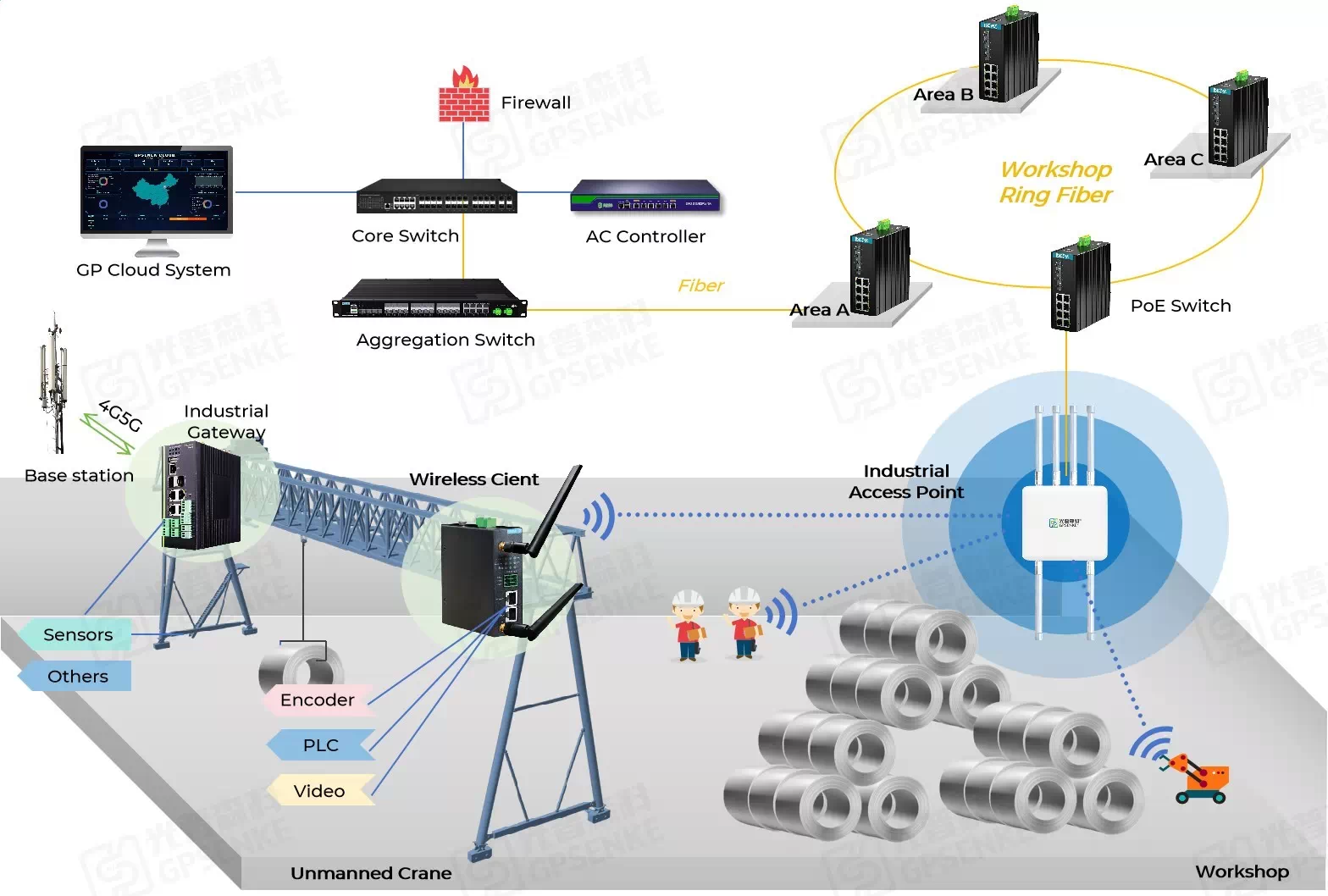

Беспроводная Сетевая Связь для Кранов и Земельных Работ в Металлургическом Заводе

На крупном сталелитейном заводе в цехе горячей прокатки краны, как основное оборудование для перемещения материалов, часто работают и выполняют тяжелые задачи. Для повышения безопасности производства и операционной гибкости клиент предложил дистанционное управление краном с земли, а также доступ в реальном времени к видеозаписям в высоком разрешении и данным управления PLC с крана.

Обеспечение Стабильной Связи для Видео Наблюдения и Реального Управления PLC Основная Цель!

Основная Цель

Технические Задачи

Точное Управление Движением Крана с Земли

Реальная Передача Камеры и Операционного Статуса PLC

Создание Высоконадежной, Низко-Задерживающей и Высокоскоростной Промышленной Беспроводной Сети Связи

- Высокая Температура и Помехи: Металлические компоненты вызывают нарушение сигнала.

- Реальное Управление: Задержки PLC могут повлиять на безопасность крана.

- Двойная Передача Потока: Сигналы управления и передача HD видео ставят под угрозу пропускную способность.

- Нестабильная Мобильная Связь: Бесшовный переход во время движения крана.

- Протокол PN и Приоритизация: Обеспечение приоритета сигнала PLC.

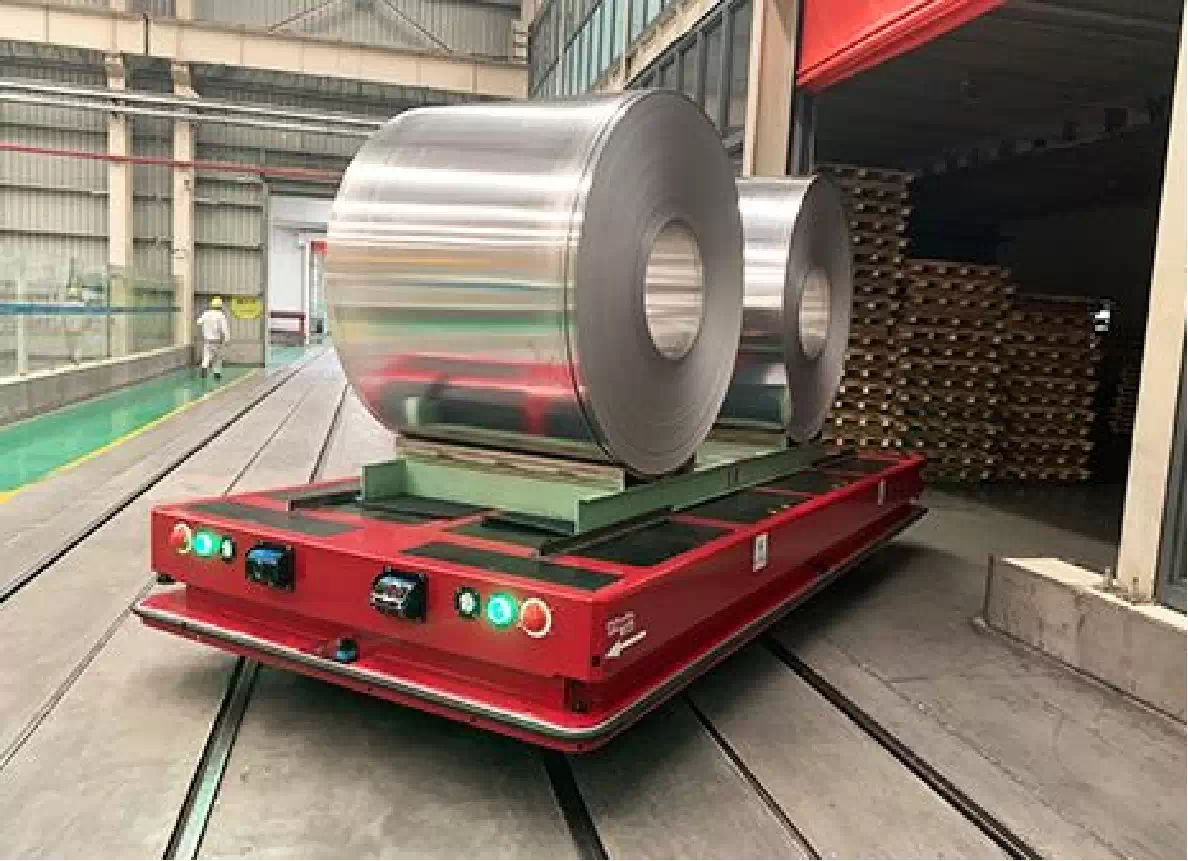

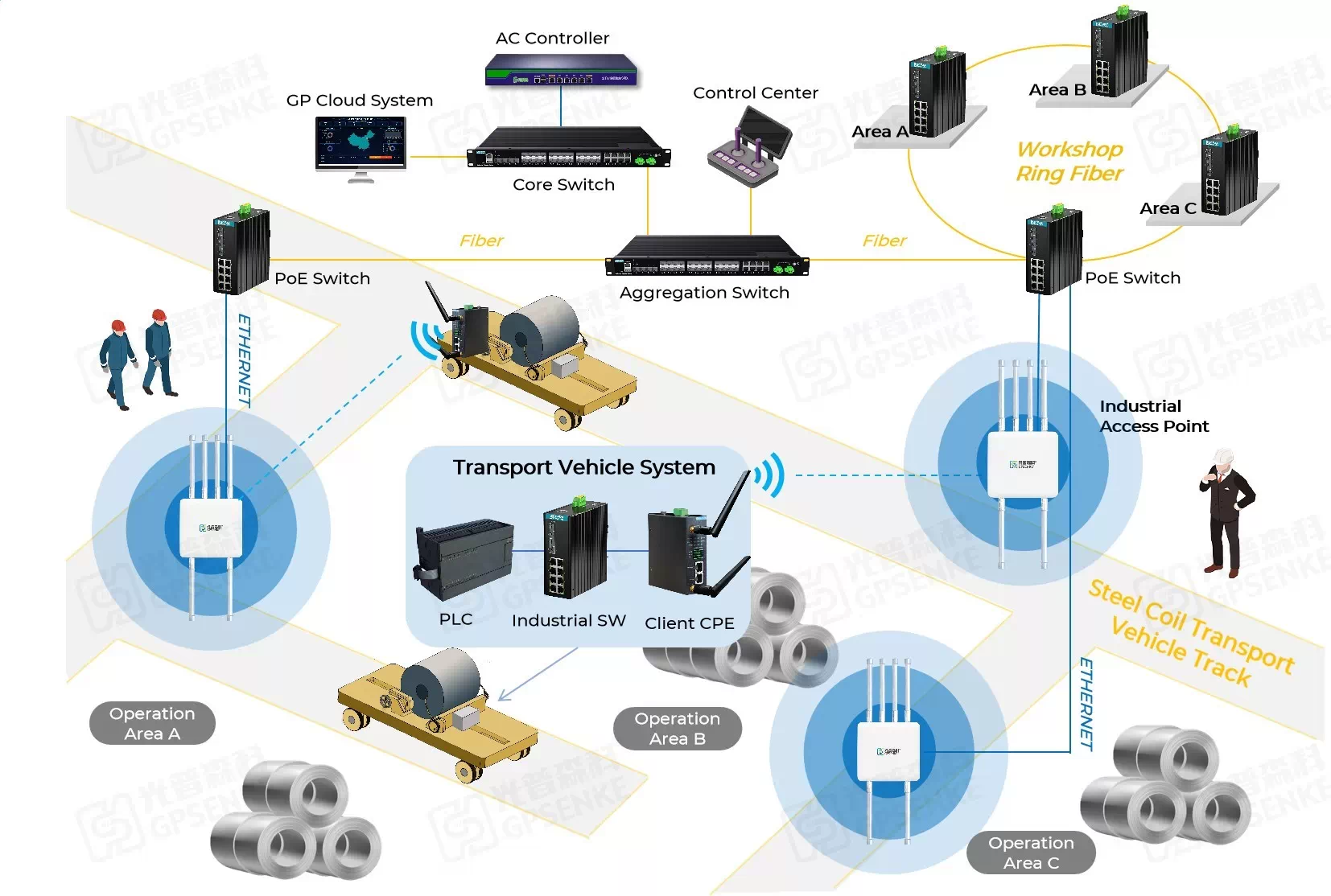

Транспортные Средства Горячей Прокатки и Система Дистанционного Управления

В цехе горячей прокатки транспортные средства по рельсам перемещают стальные рулоны. Традиционные проводные системы ограничены фиксированной проводкой и требуют дорогостоящей перенастройки при изменении расположения. В этом проекте используется беспроводная система связи для соединения транспортных средств с удаленной консолью, обеспечивая мониторинг в реальном времени и точное управление, повышая эффективность и гибкость.

Обеспечение Беспроводного Дистанционного Управления и Мониторинга Транспортных Средств в Реальном Времени!

Основная Цель

Технические Задачи

- Беспроводное Управление: Дистанционное управление транспортными средствами.

- Стабильность Сигнала: Надежная связь в сложных условиях.

- Мониторинг в Реальном Времени: Отслеживание местоположения и состояния транспортных средств.

- Гибкое Развертывание: Легкая корректировка расположения без необходимости перенастройки проводки.

- Высокие Требования к Реальному Времени: PLC на транспортном средстве чувствителен к задержкам связи, требуя отклика на уровне миллисекунд.

- Сложная Промышленная Среда: Металлические преграды в цехе горячей прокатки вызывают многолучевые помехи и ослабление сигнала.

- Проблема Широкого Покрытия: Транспортные средства перемещаются по нескольким зонам, требуя непрерывного и стабильного беспроводного покрытия без перебоев.

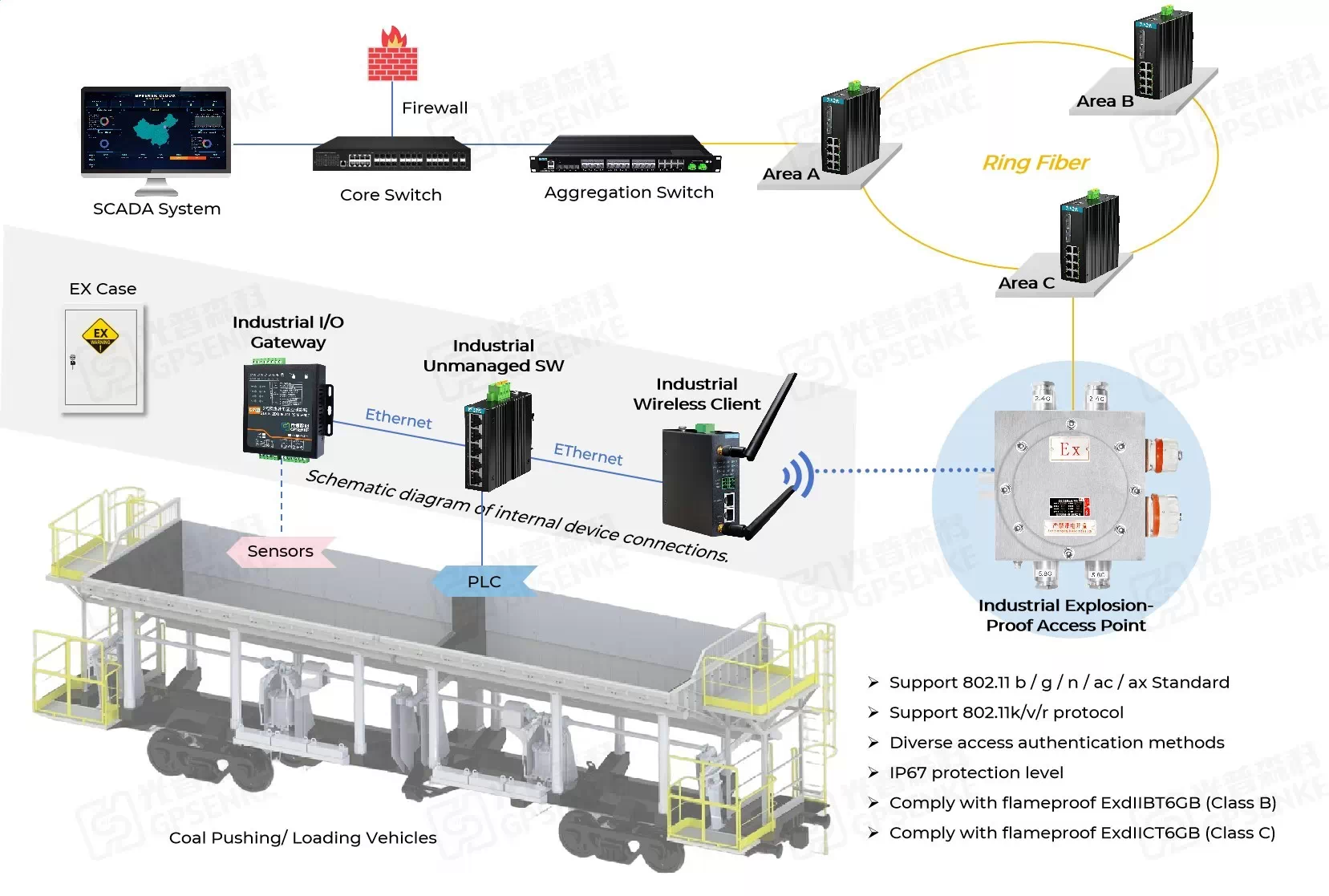

Сеть Коксового Завода для Управления Толкателями и Погрузочными Машинами

С ростом автоматизации и экологических требований на коксовых заводах транспортные средства, такие как толкающие машины и угольные погрузчики, генерируют большое количество эксплуатационных данных. В этом проекте используется технология Wi-Fi для эффективного сбора и передачи этих данных в центральную систему, что обеспечивает более обоснованное принятие решений и своевременное предупреждение о неисправностях.

Обеспечение Эффективной Передачи и Сбора Данных для Умных Операционных Машин!

Основная Цель

Technical Challenges

Передача данных в реальном времени: Беспроводная загрузка данных с транспортных средств для повышения эффективности.

Удаленный мониторинг: Отслеживание состояния транспортных средств для повышения безопасности.

Надежная беспроводная работа: Обеспечение стабильной связи в сложных условиях.

Единая интеграция устройств: Для интеллектуального управления транспортными средствами.

Взрывозащищенность: Устройства должны соответствовать стандартам безопасности для опасных зон.

Диапазон температур: Оборудование должно работать при температурах от -40°C до 75°C.

Электромагнитные помехи: Устройства должны сопротивляться помехам от инверторов.

Поддержка протоколов: Система должна обрабатывать несколько промышленных протоколов.

Роуминг: Быстрое и стабильное переключение беспроводной связи при движении транспортных средств.

Сети Беспилотного Инспектирования на Алюминиевом Заводе

Производственный процесс на заводе по электролизу алюминия сложен, с жесткими условиями эксплуатации и высокими требованиями к безопасности. Система беспилотного инспектирования использует беспроводную связь, видеонаблюдение и сенсорные технологии для комплексного интеллектуального мониторинга производственной площадки. Система собирает данные в реальном времени с ключевого оборудования, такого как электролизные ванны, установки электролиза алюминия и системы электропитания, отслеживая параметры температуры, давления и тока, а также выполняет автоматический анализ данных. Данные передаются на центральную платформу мониторинга через беспроводные сети, что позволяет удаленным операторам в реальном времени отслеживать состояние оборудования, своевременно выявлять неисправности и выдавать сигналы тревоги.

Ensuring Efficient Data Transmission and Collection for Smart Operation Vehicles

Основная Цель

Technical Challenges

- Real-time wireless data upload from vehicles to enhance efficiency.

- Remote monitoring of vehicle status to improve safety.

- Ensure reliable wireless operation in harsh environments.

- Unified device integration for intelligent vehicle management.

- Explosion-proof: Devices must meet safety standards in hazardous areas.

- Temperature Range: Equipment must work from -40°C to 75°C.

- Electromagnetic Interference: Devices must resist interference from inverters.

- Protocol Support: System needs to handle multiple industrial protocols.

- Roaming: Fast, stable wireless switching during vehicle movement.